En av de multifunksjonelle metodene for metallbearbeiding er dreining. Med sin hjelp blir grovfôr og etterbehandling utført i prosessen med å produsere eller reparere deler. Optimalisering av prosessen og effektivt kvalitetsarbeid oppnås ved rasjonelt valg av skjæreforhold.

Prosessfunksjoner

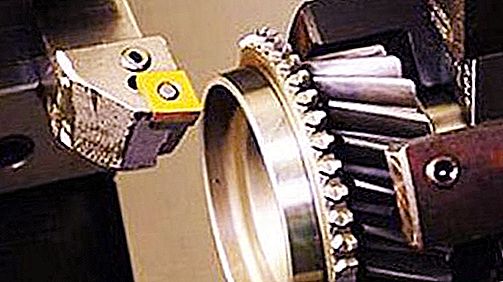

Dreiing utføres på spesielle maskiner ved bruk av kuttere. Hovedbevegelsene utføres av spindelen, noe som sikrer rotasjonen av gjenstanden som er festet på den. Fôrbevegelsene gjøres av et verktøy som er festet i bremseklaven.

Hovedtyper av karakteristisk arbeid inkluderer: ansikt og formet dreining, kjedelig, bearbeiding av spor og spor, trimming og skjæring, tråddesign. Hver av dem er ledsaget av produktive bevegelser av tilsvarende inventar: kontinuerlig og vedvarende, formet, kjedelig, skjære, skjære og gjengede kuttere. En mangfoldig type maskinverktøy lar deg behandle små og veldig store gjenstander, indre og ytre overflater, flate og volum arbeidsstykker.

Hovedelementene i modusene

Skjæremodus under dreining er et sett med driftsparametere for en metallskjæremaskin, med sikte på å oppnå optimale resultater. Disse inkluderer følgende elementer: dybde, mating, frekvens og spindelhastighet.

Dybden er tykkelsen på metallet som fjernes av kutteren i en passering (t, mm). Avhenger av de spesifiserte indikatorene på renslighet og tilsvarende ruhet. Ved grov sving, t = 0, 5-2 mm, med fin sving - t = 0, 1-0, 5 mm.

Mating - avstanden verktøyet beveges i lengderetningen, tverrgående eller rettlinjet retning i forhold til en omdreining av arbeidsstykket (S, mm / omdreining). Viktige parametere for bestemmelsen er dreieverktøyets geometriske og kvalitative egenskaper.

Spindelhastighet - antall omdreininger av hovedaksen som arbeidsstykket er festet til, utført over en periode (n, omdreininger / s).

Hastighet - passasjenes bredde på ett sekund med korrespondansen til en gitt dybde og kvalitet, levert av frekvensen (v, m / s).

Dreiningskraft er en indikator på strømforbruk (P, N).

Frekvens, hastighet og kraft er de viktigste sammenkoblede elementene i skjæremodus under dreining, som spesifiserer optimaliseringsparametere for etterbehandling av et bestemt objekt og tempoet for hele maskinen.

Kildedata

Sett fra en systematisk tilnærming kan dreieprosessen betraktes som en koordinert funksjon av elementene i et komplekst system. Disse inkluderer: dreiebenk, verktøy, arbeidsstykke, menneskelig faktor. Dermed påvirker en liste over faktorer effektiviteten til dette systemet. Hver av dem tas i betraktning når det er nødvendig å beregne skjæremodus under dreining:

- Parametriske egenskaper for utstyret, dets kraft, type regulering av spindelrotasjonen (trinnvis eller trinnløs).

- Metoden for å feste arbeidsstykket (ved hjelp av frontplate, frontplate og lunette, to lunetter).

- Fysiske og mekaniske egenskaper til det behandlede metallet. Den tar hensyn til dens termiske ledningsevne, hardhet og styrke, typen produsert flis og arten av dens oppførsel i forhold til varelageret.

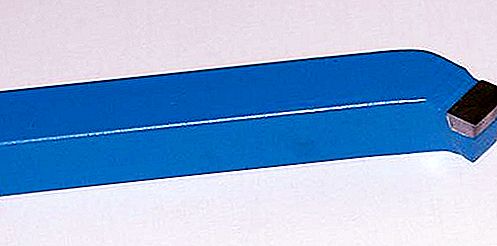

- Skjærets geometriske og mekaniske funksjoner: hjørnens dimensjoner, verktøyholdere, radius i spissen, størrelse, type og materiale på skjæret med tilsvarende varmeledningsevne og varmekapasitet, slagstyrke, hardhet, styrke.

- De gitte overflateparametrene, inkludert dens ruhet og kvalitet.

Hvis alle systemets egenskaper blir tatt i betraktning og rasjonelt beregnet, blir det mulig å oppnå maksimal effektivitet i arbeidet.

Slå effektivitetskriterier

Deler laget ved å vri, er ofte en del av kritiske mekanismer. Kravene er oppfylt under hensyntagen til tre hovedkriterier. Det viktigste er den maksimale ytelsen til hver av dem.

- Korrespondanse på materialer til kutteren og den dreide gjenstanden.

- Optimalisering av fôring, hastighet og dybde mellom hverandre, maksimal produktivitet og kvalitet på finish: minimum ruhet, nøyaktighet av former, mangel på mangler.

- Minimumskostnaden for ressurser.

Prosedyren for beregning av skjæremodus under dreining utføres med høy nøyaktighet. Det er flere forskjellige systemer for dette.

Beregningsmetoder

Som allerede nevnt krever skjæremodus under dreining å ta hensyn til et stort antall forskjellige faktorer og parametere. I prosessen med teknologiutvikling har mange forskere utviklet flere komplekser som tar sikte på å beregne de optimale elementene i skjæreforhold for forskjellige forhold:

- Matematikk. Implementerer nøyaktig beregning i henhold til eksisterende empiriske formler.

- Graphic-analytisk. Kombinasjon av matematiske og grafiske metoder.

- Tabell. Valg av verdier som tilsvarer de gitte arbeidsforholdene i spesielle komplekse tabeller.

- Machine. Bruker programvare.

Avhengig av oppgavene og masseproduksjonsprosessen velges det best av entreprenøren.

Matematisk metode

Skjæreforholdene beregnes analytisk under dreining. Formler finnes mer og mindre komplekse. Valg av system bestemmes av funksjonene og den nødvendige nøyaktigheten til feilberegningsresultatene og selve teknologien.

Dybde beregnes som forskjellen i tykkelsen på arbeidsstykket før (D) og etter (d) prosessering. For langsgående arbeider: t = (D - d): 2; og for tverrgående: t = D - d.

Tillatt fôr bestemmes i trinn:

- tall som gir nødvendig overflatekvalitet, S cher;

- fôr under hensyntagen til egenskapene til verktøyet, S p;

- verdien av parameteren, under hensyntagen til den spesielle festingen av delen, S det.

Hvert tall beregnes med de tilsvarende formlene. Som den faktiske innmating, velg den minste av den mottatte S. Det er også en generaliseringsformel som tar hensyn til skjærets geometri, de angitte kravene til dybden og kvaliteten på dreining.

- S = (C s * R y * r u): (t x * φ z2), mm / omdreining;

- hvor Cs er det parametriske kjennetegn ved materialet;

- R y er den gitte grovhet, mikron;

- r u er radien øverst på dreieverktøyet, mm;

- t x - vendedybde, mm;

- φ z er vinkelen i spissen av kutteren.

Hastighetsparametrene for spindelrotasjonen beregnes i henhold til forskjellige avhengigheter. En av de grunnleggende:

v = (C v * K v): (T m * t x * S y), m / min, hvor

- C v er en kompleks koeffisient som oppsummerer materialet til delen, kutteren, prosessbetingelsene;

- K v er en ekstra koeffisient som kjennetegner funksjonene ved å snu;

- T m - verktøyets levetid, min;

- t x - skjæredybde, mm;

- S y - fôr, mm / omdr.

Under forenklede forhold og med sikte på å gjøre beregninger enklere, kan hastigheten for å vri et arbeidsstykke bestemmes:

V = (π * D * n): 1000, m / min, hvor

n er maskinens spindelhastighet, turtall

Brukt kraftutstyr:

N = (P * v): (60 * 100), kW, hvor

- hvor P er skjærkraften, N;

- v - hastighet, m / min.

Den gitte teknikken er veldig arbeidskrevende. Det finnes et bredt utvalg av formler med varierende kompleksitet. Oftest er det vanskelig å velge de rette for å beregne skjæreforholdene under sving. Et eksempel på det mest universelle av dem er gitt her.

Tabellmetode

Essensen av dette alternativet er at indikatorene til elementene er i normative tabeller i samsvar med kildedataene. Det er en liste over kataloger hvor fôringsverdiene er gitt avhengig av parametriske egenskaper for verktøyet og arbeidsstykket, geometrien til kutteren og de spesifiserte indikatorene for overflatekvalitet. Det er separate standarder som inneholder de maksimalt tillatte begrensningene for forskjellige materialer. Startkoeffisientene som er nødvendige for å beregne hastighetene, finnes også i spesielle tabeller.

Denne teknikken brukes separat eller samtidig med den analytiske. Det er praktisk og nøyaktig i applikasjon for enkel serieproduksjon av deler, i individuelle verksteder og hjemme. Det lar deg operere med digitale verdier ved å bruke et minimum av innsats og innledende indikatorer.